根據(jù)實(shí)際的制造問(wèn)題,結(jié)合新一代的信息技術(shù)實(shí)現(xiàn)整體系統(tǒng)規(guī)劃,系統(tǒng)規(guī)劃設(shè)計(jì)采用力控科技智能工廠工業(yè)軟件平臺(tái)及解決方案,實(shí)現(xiàn)智能工廠的建設(shè)。

1、采用力控企業(yè)級(jí)實(shí)時(shí)歷史數(shù)據(jù)庫(kù)及管理軟件pSpace實(shí)現(xiàn)車(chē)間設(shè)備互聯(lián)互通,構(gòu)建統(tǒng)一的數(shù)據(jù)交換服務(wù),用于將生產(chǎn)現(xiàn)場(chǎng)的設(shè)備情況、質(zhì)量檢驗(yàn)的實(shí)時(shí)數(shù)據(jù)訂閱及歷史數(shù)據(jù)歸檔,供力控工業(yè)大數(shù)據(jù)平臺(tái)FCloud分析關(guān)鍵環(huán)節(jié)數(shù)據(jù),解決生產(chǎn)過(guò)程中的痛點(diǎn)。

2、采用HTML5技術(shù)的力控綜合可視化軟件FWebView的人機(jī)可視化界面全面掌握生產(chǎn)車(chē)間現(xiàn)場(chǎng)的實(shí)時(shí)作業(yè)情況,實(shí)現(xiàn)移動(dòng)終端遠(yuǎn)程設(shè)備監(jiān)控。

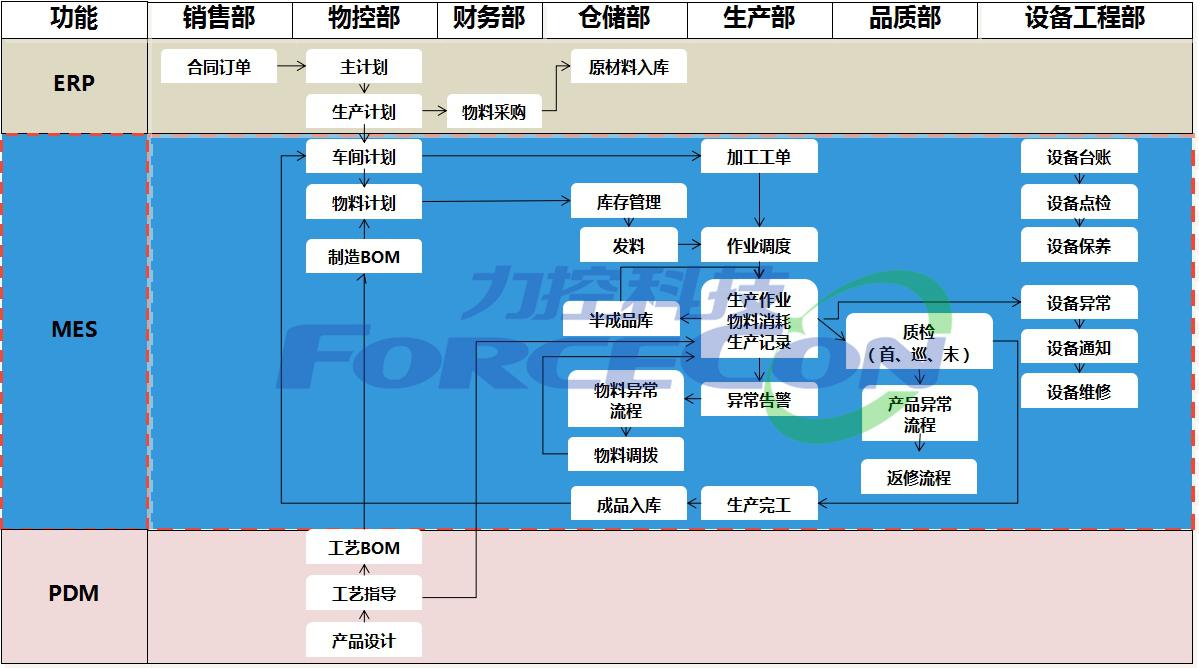

3、生產(chǎn)執(zhí)行制造MES系統(tǒng)采用力控信息集成門(mén)戶平臺(tái)FinforWorx搭建業(yè)務(wù)基礎(chǔ)平臺(tái)及建模,結(jié)合離散業(yè)MES插件構(gòu)件整個(gè)生產(chǎn)環(huán)節(jié),實(shí)現(xiàn)人機(jī)料法環(huán)的全面管理。

通過(guò)對(duì)車(chē)間設(shè)備改造升級(jí),設(shè)備通信接口實(shí)現(xiàn)統(tǒng)一支持工業(yè)以太網(wǎng)數(shù)據(jù)傳輸,采用TCP方式采集數(shù)據(jù)并存儲(chǔ)到數(shù)據(jù)庫(kù)pSpace中,數(shù)據(jù)包括工況參數(shù)(溫濕度)、運(yùn)行參數(shù)(開(kāi)停機(jī))、工藝參數(shù)等。所涉及的終端設(shè)備及系統(tǒng)包括工業(yè)以太網(wǎng)、數(shù)據(jù)采集與監(jiān)控(SCADA)、分布式控制系統(tǒng)(DCS)、過(guò)程控制系統(tǒng)(PCS)、可編程邏輯控制器(PLC)、遠(yuǎn)程監(jiān)控系統(tǒng)等網(wǎng)絡(luò)設(shè)備。根據(jù)實(shí)時(shí)數(shù)據(jù)及報(bào)警規(guī)則產(chǎn)生關(guān)鍵工藝參數(shù)的報(bào)警信息,歷史數(shù)據(jù)歸檔按照5-10年的架構(gòu)設(shè)計(jì),長(zhǎng)期歸檔海量歷史數(shù)據(jù),數(shù)據(jù)可視化采用HTMl5的方式呈現(xiàn)到系統(tǒng)中。

整個(gè)業(yè)務(wù)流程主要目的是實(shí)現(xiàn)電芯、化成、電動(dòng)汽車(chē)車(chē)間的生產(chǎn)執(zhí)行制造管理。生產(chǎn)管控從訂單創(chuàng)建到執(zhí)行在MES中的標(biāo)準(zhǔn)化流程,并且在MES中單獨(dú)建立相關(guān)的產(chǎn)品工藝流程,控制訂單必須按照工藝流程的設(shè)計(jì)進(jìn)行相關(guān)工序的報(bào)工作業(yè)。形成產(chǎn)品生產(chǎn)基本的作業(yè)報(bào)工體系,物料出入庫(kù)體系以及產(chǎn)品質(zhì)檢體系。在此基礎(chǔ)上,建立相關(guān)的看板,實(shí)現(xiàn)對(duì)倉(cāng)庫(kù)備料作業(yè)的拉動(dòng)以及對(duì)生產(chǎn)班組、生產(chǎn)訂單的作業(yè)監(jiān)控和報(bào)警預(yù)警處理。并可以將訂單工序的作業(yè)圖紙與現(xiàn)場(chǎng)報(bào)工終端上進(jìn)行查看。初步形成以派工單為主線的各個(gè)分子計(jì)劃的報(bào)工流程與體系,通過(guò)對(duì)分子訂單派工與報(bào)工的實(shí)時(shí)監(jiān)控,實(shí)現(xiàn)對(duì)主計(jì)劃的精準(zhǔn)派工,減少作業(yè)等待時(shí)間。

由于在電容分選過(guò)程中電芯化成各容量段分類(lèi)工作較為繁瑣,人工的分選方式往往耗費(fèi)大量的工時(shí),不同容段的監(jiān)測(cè)鑒別難度較大,無(wú)法實(shí)時(shí)性的監(jiān)測(cè)電芯電容等情況。需要采用大數(shù)據(jù)方式優(yōu)化工藝,從而實(shí)現(xiàn)根據(jù)采集的歷史數(shù)據(jù)訓(xùn)練分選模型,實(shí)時(shí)采集過(guò)程數(shù)據(jù)診斷電池容量情況,預(yù)測(cè)模型發(fā)現(xiàn)不良情況及時(shí)反饋,將異同類(lèi)的電芯快速甄別提高分選效率等目標(biāo)。

通過(guò)系統(tǒng)的整體實(shí)施,幫助企業(yè)理順了車(chē)間生產(chǎn)業(yè)務(wù)流程,強(qiáng)化了車(chē)間生產(chǎn)管理過(guò)程,確保了質(zhì)量控制的管理要求。能夠根據(jù)客戶要求完成追溯管理、產(chǎn)線防錯(cuò)防呆的功能實(shí)施,滿足客戶審核要求,在此基礎(chǔ)上滿足了各事業(yè)部對(duì)生產(chǎn)管理的需求。通過(guò)整個(gè)系統(tǒng)的深入應(yīng)用使得工廠管理標(biāo)準(zhǔn)化、透明化、可視化,精準(zhǔn)掌控整個(gè)生產(chǎn)過(guò)程,為企業(yè)決策提供依據(jù)。從而提升企業(yè)管理水平,增強(qiáng)企業(yè)市場(chǎng)競(jìng)爭(zhēng)力,提升企業(yè)形象。

ForceCon+工業(yè)軟件賦能數(shù)字工業(yè)